FMEA e 8D Report

Riduci il rischio di difetti e smetti di fare e rifare gli stessi errori.

Spesso sono i clienti che ti impongono l’utilizzo di certi strumenti, quali FMEA e 8D, ma smetti di considerarla una loro forzatura: sono strumenti che servono soprattutto a te e ai tuoi collaboratori, per lavorare meglio e con più produttività.

FMEA (Failure Mode and Effect Analysis) è uno degli strumenti più efficaci per l’analisi dei rischi di malfunzionamento di un prodotto o di un processo.

L’8D è uno degli strumenti più diffusi, soprattutto nell'Automotive, per effettuare una RCA (Root Cause Analysis) e risolvere definitivamente un problema.

Si riducono i costi

Qualsiasi difetto ha un costo e la sua eliminazione porta ad eliminare quel costo. Il costo della non-qualità è sempre molto superiore al costo da sostenere per prevenire i difetti

Si semplifica la gestione

La difettosità comporta spesso complicanze nella gestione dei materiali, a partire dalla programmazione della produzione, in quanto aumenta l’incertezza sui tempi e sugli effettivi volumi di output

Migliora la qualità del prodotto

Anche il miglior sistema di controllo non elimina il rischio che un difetto possa arrivare al cliente

Scopri una soluzione organizzativa per gestire al meglio gli 8D Report

Come si applica la FMEA

Fu usata per la prima volta nel 1960 nell'industria aerospaziale durante la missione Apollo. Nel 1974 la Marina Americana sviluppò MIL-STD-1629 per l’uso dell'FMEA. Alla fine del 1970, l’industria automobilistica fu spinta ad usare FMEA dai costi di responsabilità civile per prodotti difettosi. Più tardi l’industria automobilistica vide i vantaggi di utilizzare questi strumenti per ridurre i rischi legati alla scarsa qualità.

Oggi ci sono diverse modalità di applicazione della FMEA, che però si possono ricondurre a 2 principali famiglie:

- FMEA di prodotto

- FMEA di processo

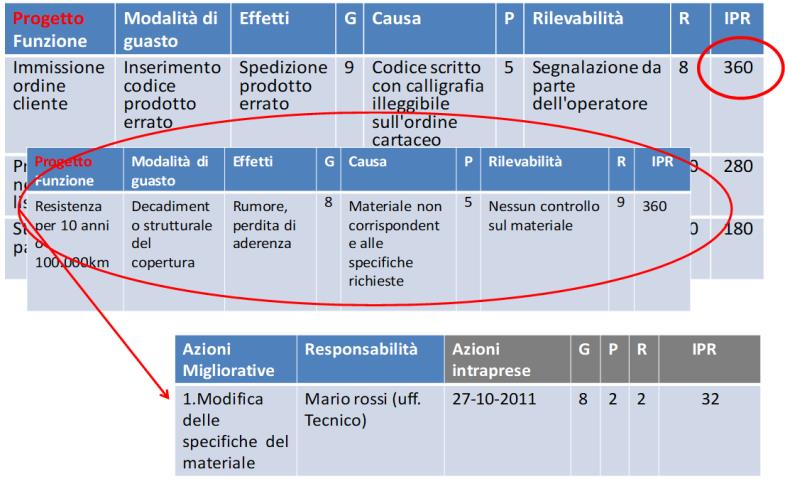

La FMEA si costruisce scomponendo un prodotto nelle sue componenti (oppure un processo nelle sue fasi) e, per ognuna di queste, prevedendo i possibili malfunzionamenti, analizzati in termini di: gravità, di probabilità di accadimento e di rilevabilità della sua causa. Ad ognuno di questi tre fattori si assegna un punteggio, normalmente normalizzato fra 1 e 10; moltiplicando fra di loro i tre punteggi si calcola l’IPR (Indice di Probabilità di Rischio), come mostrato nell’esempio in figura.

La riduzione del rischio inizia dai malfunzionamenti che hanno un IPR più elevato: si stabiliscono gli interventi da realizzare, si assegna la relativa responsabilità e, ad intervento effettuato, si assegnano i nuovi punteggi e si ricalcola il nuovo IPR, come mostrato in figura.

Per essere realizzata efficacemente, una FMEA richiede la partecipazione di più persone con diverse competenze specialistiche, dotate di capacità critica e fornite dei necessari dati quantitativi. La sua esecuzione può richiedere molto tempo, ma che sarà ampiamente ripagato da tutti i malfunzionamenti che saranno così evitati.

Come si applica un 8D

L’8D è un procedimento che porta l’organizzazione a risalire alle cause radice di un problema che si è manifestato e che ha creato danni a noi o ai nostri clienti.

Il nome deriva dagli 8 passaggi di cui si compone:

| D1 | definizione del team di risoluzione del problema |

|---|---|

| D2 | descrizione del problema |

| D3 | azioni di contenimento |

| D4 | analisi delle cause |

| D5 | definizione delle azioni correttive |

| D6 | implementazione e standardizzazione delle azioni correttive |

| D7 | definizione delle azioni preventive |

| D8 | congratulazioni al team |

I primi tre passaggi devono essere realizzati molto rapidamente, al fine di evitare che il problema possa ripetersi e generare ulteriori danni. Il D4 è il passaggio fondamentale e richiede normalmente tempi un po’ più lunghi, in quanto necessita della raccolta di dati ed informazioni non sempre facilmente disponibili; per realizzarlo si utilizzano i tipici strumenti della qualità: diagrammi di causa-effetto e analisi di correlazione sui dati raccolti.

I passaggi successivi richiedono che il problema non solo sia affrontato e risolto, ma che la soluzione sia standardizzata (cioè rientri nelle procedure operative standard) e che siano messe in campo azioni preventive al fine di assicurare che il problema non si possa più ripresentare in futuro.

L’applicazione efficace dell'8D richiede di lavorare in un team di persone che portino le necessarie competenze tecniche e specialistiche, che agiscono sotto la guida di un project manager esperto che assicuri il rispetto dei tempi e della qualità del lavoro svolto.

I processi di progettazione e produzione dei nostri servizi di Consulenza e Formazione sono certificati secondo il sistema di gestione per la qualità UNI EN ISO 9001:2015

I processi di progettazione e produzione dei nostri servizi di Consulenza e Formazione sono certificati secondo il sistema di gestione per la qualità UNI EN ISO 9001:2015