SPC - Statistical Process Control

I dati ci sono, ma non si usano. Poi si prendono le decisioni sbagliate e i problemi non si risolvono, ma si aggravano.

Diffondi il controllo statistico di processo nella tua organizzazione e metti i tuoi operatori in grado di utilizzare le informazioni disponibili per prendere le decisioni corrette in autonomia.

Il controllo statistico di processo consiste nell’applicazione di una serie di tecniche e strumenti statistici e logici che consentono di governare un processo basandosi su dati e non su opinioni. I dati sono raccolti dal processo in modo affidabile, grazie all’applicazione delle tecniche di analisi dei sistemi di misura (MSA) e agli studi di Gage R&R, che ne valutano l’accuratezza e la precisione.

Decisioni corrette

La capacità di leggere ed interpretare dati oggettivi aiuta molto anche le persone di grande esperienza e buon senso ad individuare il modo di intervenire più adeguato a risolvere il problema

Si evita il “tampering”

Il “tampering” è la reazione eccessiva ad un problema che in realtà non c’è, con conseguente spreco di tempo ed energia. L’SPC consente di filtrare i dati ed evidenziare i problemi veri, evitando falsi allarmi

Facilita la soluzione dei problemi

L’analisi statistica dei dati consente di risalire alle vere cause alla radice dei problemi, indirizzando così verso soluzioni di più sicura efficacia

Scopri come l'analisi statistica ha incrementato la qualità dei prodotti in un’azienda del settore siderurgico

Come si applica l'SPC – Statistical Process Control

Il primo passo consiste nel raccogliere i dati del processo in modo affidabile, valutandone l’accuratezza e la precisione grazie all'applicazione delle tecniche di analisi dei sistemi di misura (MSA) e agli studi di Gage R&R.

I dati raccolti sono sottoposti ad analisi grafiche che li esplorano sotto almeno questi due punti di vista:

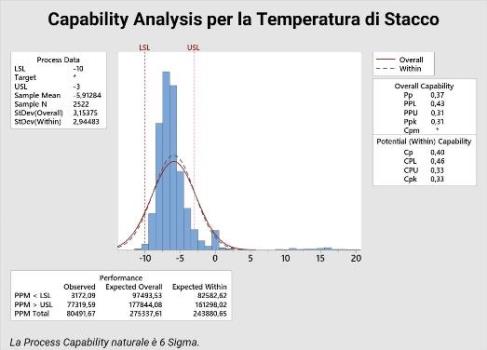

- Distribuzione attorno alla media, con l’utilizzo di istogrammi e della Capability analysis

- Andamento temporale, con l’utilizzo delle Carte di controllo

La Capability analysis, attraverso il calcolo degli indici Cp e Cpk, evidenzia se la difettosità del processo è accettabile o meno e, nel caso risultasse eccessiva, indica quale azione intraprendere: se intervenire semplicemente per regolare i parametri della lavorazione oppure se chiedere assistenza qualificata per eliminare cause più profonde.

Le Carte di controllo, oltre a mostrare l’andamento temporale, filtrano la variabilità per cause comuni al fine di portare in evidenza la variabilità per cause speciali che, essendo tali, possono essere facilmente individuate e rimosse con interventi effettuati dagli operatori stessi; viceversa, la variabilità per cause comuni può essere ridotta solo con interventi strutturali, che richiedono uno studio più approfondito (e, ad esempio, l’applicazione del metodo DMAIC).

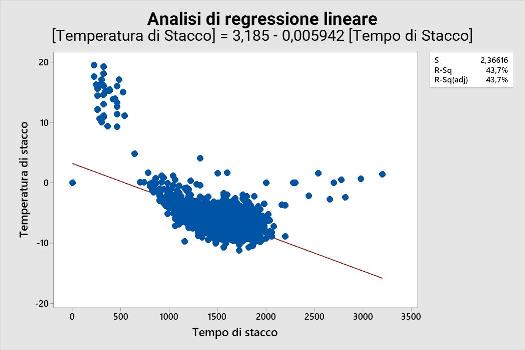

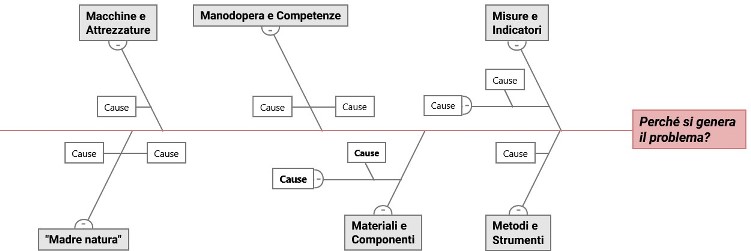

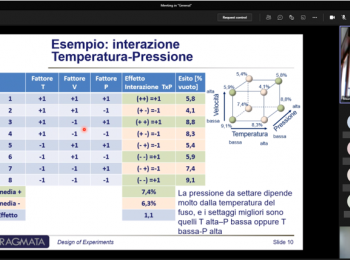

In quest’ultimo caso, la risalita alle cause radice può essere effettuata utilizzando un diagramma causa-effetto (o di Ishikawa) e, successivamente, applicando gli strumenti statistici che effettuano i test delle ipotesi: correlazione, regressione, Anova.

I processi di progettazione e produzione dei nostri servizi di Consulenza e Formazione sono certificati secondo il sistema di gestione per la qualità UNI EN ISO 9001:2015

I processi di progettazione e produzione dei nostri servizi di Consulenza e Formazione sono certificati secondo il sistema di gestione per la qualità UNI EN ISO 9001:2015